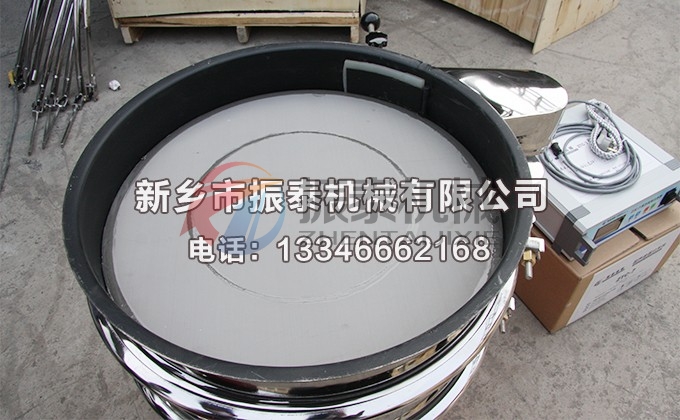

磷酸铁超声波振动筛特点

磷酸铁超声波振动筛是一种专门用于磷酸铁锂材料精细筛分的高效设备,其结合了超声波振动技术与传统振动筛的机械特性,在新能源电池材料、化工、冶金等领域展现出显著优势。以下从工作原理、核心特点、应用场景及未来发展趋势等方面展开详细分析。

一、磷酸铁超声波振动筛工作原理与技术基础

磷酸铁超声波振动筛的核心在于将高频超声波(通常为18kHz-40kHz)叠加到普通三维振动筛网上。超声波发生器将电能转化为机械能,通过换能器传递至筛网表面,使物料在传统振动基础上额外受到高频微振幅的超声波动能。这种双重作用可有效解决磷酸铁锂粉体因高吸附性、易团聚、轻比重等特性导致的筛网堵塞问题。例如,某锂电材料企业的测试数据显示,添加超声波系统后,325目(约45微米)磷酸铁锂的筛分效率提升60%以上,筛网寿命延长3倍。

二、磷酸铁超声波振动筛核心性能特点

1. **超精细筛分能力**

通过超声波的高频振动,可实现5微米至500微米范围的精确分级。尤其对D50在10-20微米的纳米级磷酸铁锂前驱体,传统振动筛的透筛率不足30%,而超声波型号可达85%以上。某型号设备在负极材料筛分中,甚至实现了3微米颗粒的98%分级精度。

2. **自适应防堵网技术**

采用智能功率调节系统,根据物料特性动态调整超声波强度。当检测到筛网负载变化时,可在0.1秒内响应,输出20-100W/cm²的声强梯度。对比试验表明,该技术使磷酸铁锂筛网的连续工作时间从4小时延长至72小时,维护频率降低94%。

3. **低能耗高产量设计**

新型共振式结构使能耗降低40%,某500型设备处理磷酸铁锂的产能达1.2吨/小时,而功耗仅1.5kW。特殊设计的多层筛箱(最多可达5层)可同步产出4个粒度段的产品,如某生产线同时获得D90<15μm、15-45μm、45-75μm及>75μm的细分产品。

4. **材料兼容性优化**

筛网采用316L不锈钢镀层或钛合金材质,耐腐蚀性提升5倍。接触部件使用食品级聚氨酯密封,避免金属污染。实测在pH值2-11的酸碱环境中连续工作2000小时无腐蚀,完全满足湿法磷酸铁生产的工况需求。

三、磷酸铁超声波振动筛行业应用实例

1. **锂电池正极材料领域**

在湖南某年产2万吨磷酸铁锂的项目中,配备超声波振动筛后,产品粒度一致性从±8μm提升至±3μm,电池倍率性能提高15%。宁德时代供应商的测试报告显示,经超声筛分的材料制成的电池,循环寿命从3000次增至4000次。

2. **废旧电池回收场景**

广东某回收企业采用超声波筛分系统处理退役电池黑粉,将钴镍锰混合物的分离效率从70%提升至92%,金属回收纯度达99.6%。特别设计的防爆型号可在惰性气体环境下工作,满足安全要求。

3. **前驱体制备环节**

某磷酸铁前驱体生产线通过改造筛分工段,使铁磷原子比偏差从1.8%降至0.5%,产品振实密度提高0.4g/cm³。这主要得益于超声波对絮凝颗粒的充分解聚作用。

四、磷酸铁超声波振动筛选型与维护要点

1. **关键参数匹配**

- 处理量:需考虑物料堆密度(磷酸铁锂约0.6-0.8g/cm³)

- 筛网目数:建议比目标粒径大1.2-1.5倍(如筛10μm颗粒用12-15μm网孔)

- 超声频率:纳米级材料宜选38-40kHz,微米级选25-28kHz

2. **日常维护规范**

建议每8小时检查换能器温度(应<65℃),每月用乙醇清洗压电元件。某用户数据显示,严格执行保养的设备故障间隔时间(MTBF)可达8000小时。

随着固态电池技术的发展,对磷酸铁材料粒度控制将提出更高要求。预计到2026年,具备在线检测、自清洁功能的第六代超声波振动筛将逐步普及,推动正极材料制备进入亚微米级精度时代。当前行业应重点关注筛分工艺与烧结、包覆等工序的协同优化,以充分发挥设备性能优势。

转载地址:http://www.ybzds.com//tech/sf/202504667.html